¿Cómo se fabrican las luces LED? El proceso y tecnologías usadas

Entender como se fabrican las luces LED es necesario para apreciar por qué se han convertido en la tecnología de iluminación más usada en el mundo. Detrás de cada lámpara o tira LED hay un proceso de alta precisión que combina materiales semiconductores, recubrimientos fluorescentes y técnicas de ensamblaje avanzadas.

El resultado: una fuente de luz eficiente, duradera y con un consumo energético mínimo.

En este artículo te mostramos cuáles son las etapas de fabricación, qué tecnología interviene en cada paso y cómo la innovación ha permitido que los LEDs estén presentes en hogares, oficinas, vehículos y hasta en grandes proyectos de iluminación urbana.

Materiales y fundamentos tecnológicos

Antes de entrar en el paso a paso de como se fabrican las luces LED, conviene mirar los materiales que les dan vida y la base científica que explica su funcionamiento. Estos son:

Semiconductores clave

El nitruro de galio (GaN), el arseniuro de galio (GaAs) y el indio galio nitruro (InGaN) son los semiconductores protagonistas: permiten transformar la energía eléctrica en luz visible.

A estos se suman los sustratos de zafiro y silicio, que sirven como “base” para el crecimiento de las obleas donde se construye el LED. Y para dar vida a la paleta de colores, entra en escena el fósforo, que convierte la luz azul en blanca, logrando tonalidades que hoy iluminan desde tu escritorio hasta estadios completos.

Principio de funcionamiento

Una diminuta unión p-n. Cuando los electrones y huecos se encuentran en este cruce, se recombinan y liberan fotones: pequeñas partículas de luz. La longitud de onda (y, por tanto, el color) depende de la “banda prohibida” del material usado. En palabras simples: según el semiconductor que se elija, el LED puede brillar en rojo, verde, azul o generar luz blanca mediante recubrimientos especiales (conocidos comúnmente como RGB).

Tipos de LEDs y encapsulados

No todos los LEDs son iguales. Los SMD (Surface Mounted Device) dominan la escena por su eficiencia y versatilidad. Los RGB permiten mezclar colores y crear millones de combinaciones, ideales para pantallas o iluminación decorativa. Y los de fósforo convertido se han vuelto la base de la iluminación blanca de alta calidad.

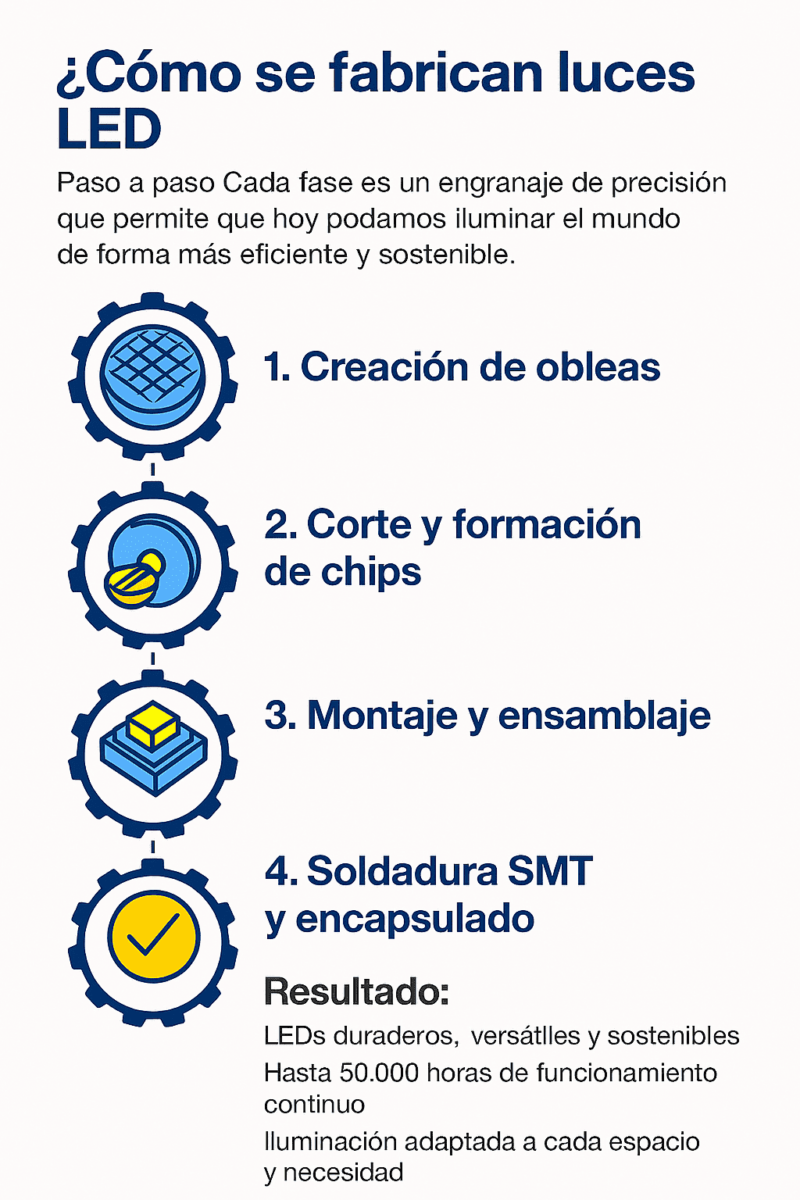

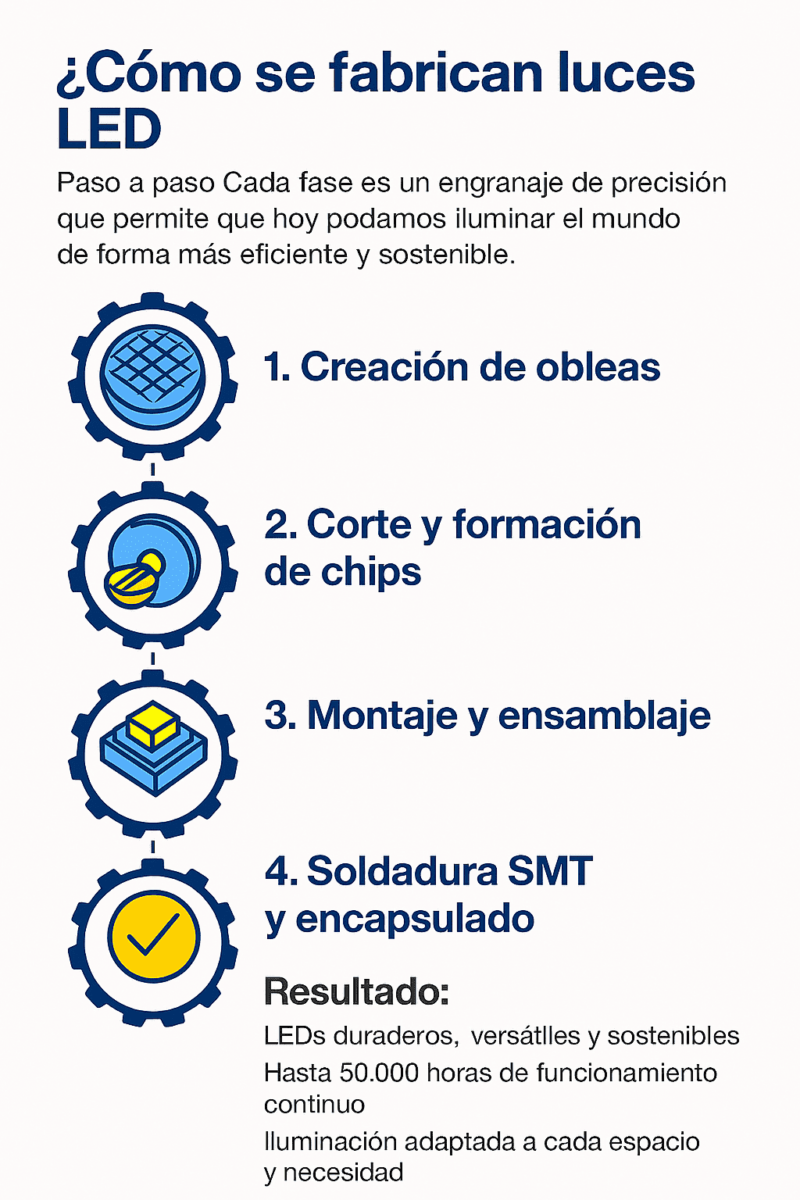

¿Cómo se fabrican luces led? Paso a paso

Cada fase es un engranaje de precisión que permite que hoy podamos iluminar el mundo de forma más eficiente y sostenible. Y estas son las fases del proceso:

Creación de obleas

Todo arranca en una oblea, una lámina ultrafina de silicio o zafiro que actúa como base. Sobre esta superficie se “cultivan” capas de material semiconductor con un proceso llamado crecimiento epitaxial, donde los átomos se van depositando uno a uno para formar la estructura cristalina perfecta.

Después entra en juego la fotolitografía, que graba diminutos patrones en la oblea y define dónde ocurrirá la magia de la luz. Estas obleas pueden medir entre 5 y 20 cm de diámetro, pero en cada una se crean cientos de futuros LEDs.

Corte y formación de chips

Una vez lista, la oblea se corta en pequeñas piezas llamadas chips LED. Imagina dividir una pizza en cientos de micro-porciones. En este caso, en lugar de queso o pepperoni, cada pedacito tiene el potencial de convertirse en una fuente de luz.

Este proceso, que hace años era manual, hoy depende de sistemas robóticos de alta precisión capaces de cortar y clasificar cada chip según su rendimiento.

Montaje y ensamblaje

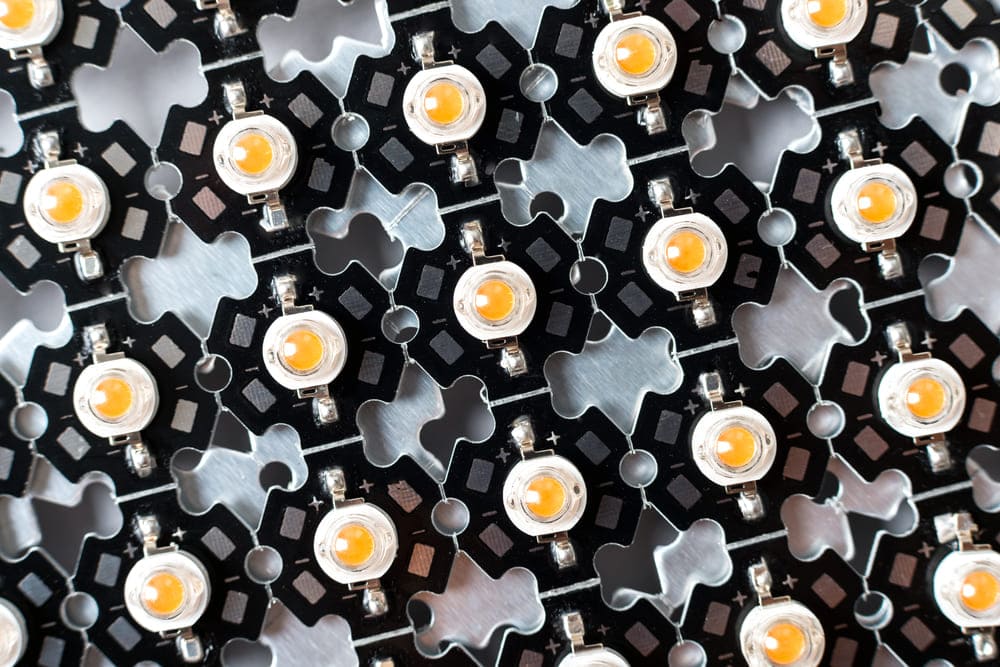

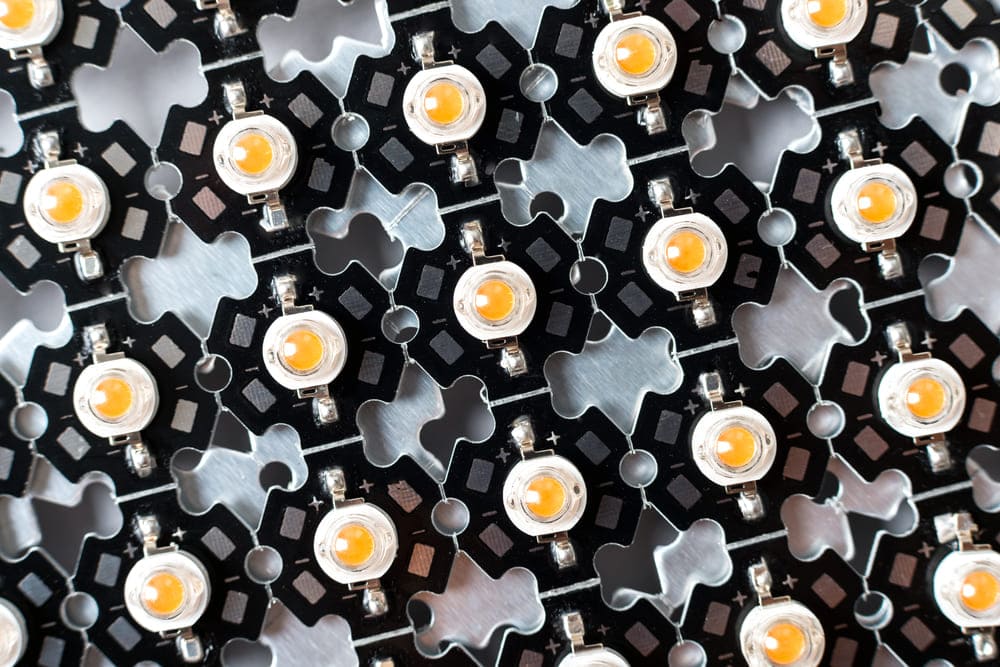

Con los chips listos, se colocan sobre placas de circuito y se fijan con resinas epoxi que protegen la estructura. Aquí también se aplica la famosa película fluorescente (a base de fósforo), que convierte la luz azul emitida por el chip en una luz blanca más cálida o neutra, según el diseño del fabricante.

Gracias a este paso podemos disfrutar de LEDs que se adaptan a distintos ambientes, desde un escritorio de trabajo hasta un escaparate comercial.

Soldadura SMT y encapsulado final

Después llega la soldadura SMT (Surface Mount Technology). Los chips se montan en placas mediante impresión de pasta de soldadura y se sellan con un encapsulado protector. Este recubrimiento no solo resguarda al LED de golpes o humedad, sino que también mejora la distribución de la luz.

Es como ponerle una armadura transparente que, además de proteger, lo hace brillar mejor.

Pruebas, clasificación y disipación térmica

Antes de salir al mercado, cada LED pasa por tests automatizados que revisan color, brillo y eficiencia. Según los resultados, se clasifican para diferentes usos: algunos terminan en pantallas gigantes, otros en lámparas de escritorio o faros de automóviles.

En el caso de los LEDs de alta potencia, se incorporan disipadores térmicos que evitan el sobrecalentamiento y alargan la vida útil, que puede llegar a superar las 50.000 horas de funcionamiento continuo.

Innovaciones tecnológicas actuales

La historia de como se fabrican las luces LED no se detiene en las fábricas, pues cada año aparecen avances que empujan los límites de lo posible.

LEDs de alta potencia (HP-LED)

Los HP-LED son los “pesos pesados” de la iluminación: alcanzan potencias muy superiores a los LEDs convencionales, pero también generan más calor. Por eso requieren sistemas de disipación térmica avanzados, como radiadores de aluminio o ventilación activa, para mantener su rendimiento y prolongar su vida útil.

Estos LEDs ya se usan en faros de automóviles, alumbrado público y grandes instalaciones industriales, demostrando que la eficiencia energética puede convivir con la potencia lumínica.

Tecnología QD-LED (puntos cuánticos)

La tecnología QD-LED apuesta por una estructura diferente: los puntos cuánticos. Estos nanocristales permiten controlar con gran precisión la emisión de luz, logrando colores más puros y brillantes. Gracias a ellos, las pantallas alcanzan gamas cromáticas más amplias y realistas, algo que ya vemos en televisores y monitores de última generación.

Investigación avanzada

El futuro se escribe en los laboratorios: científicos trabajan en nuevas formas de extraer más luz, mejorar la eficiencia térmica y desarrollar sustratos alternativos, como la cerámica de nitruro de aluminio, que ofrece mayor estabilidad y conductividad térmica. Estos avances prometen LEDs aún más duraderos y sostenibles, preparados para afrontar los retos energéticos de las próximas décadas.

Aplicaciones y ventajas

Más allá de entender como se fabrican las luces LED, lo realmente inspirador es ver cómo esa tecnología impacta en la vida diaria.

Los LEDs son sinónimo de eficiencia energética: consumen hasta un 80 % menos que las bombillas incandescentes y ofrecen una durabilidad sorprendente, con una vida útil que puede llegar a las 50 000 horas de uso continuo.

Su amplitud de color también los hace únicos. Abarcan diferentes tonalidades, desde tonos cálidos para un ambiente acogedor hasta blancos fríos para oficinas, pasando por colores vibrantes en pantallas y escenarios. Y todo esto con un impacto ambiental mucho menor en comparación con tecnologías tradicionales, al no contener mercurio y reducir las emisiones asociadas al consumo eléctrico.

Hoy los encontramos en casi todos los ámbitos: iluminación doméstica, horticultura (donde la luz LED optimiza el crecimiento de plantas), pantallas de última generación y vehículos que apuestan por seguridad y eficiencia. En cada caso, los LEDs muestran por qué son la columna vertebral de la iluminación moderna.

Si este tema te interesa, compártelo, suscríbete a nuestro blog y visita nuestra tienda online para descubrir la mejor selección de productos LED para tu espacio.

Comparte este artículo

Artículos relacionados

ENTRADAS RECIENTES

CATEGORÍAS

¿Cómo se fabrican las luces LED? El proceso y tecnologías usadas

Entender como se fabrican las luces LED es necesario para apreciar por qué se han convertido en la tecnología de iluminación más usada en el mundo. Detrás de cada lámpara o tira LED hay un proceso de alta precisión que combina materiales semiconductores, recubrimientos fluorescentes y técnicas de ensamblaje avanzadas.

El resultado: una fuente de luz eficiente, duradera y con un consumo energético mínimo.

En este artículo te mostramos cuáles son las etapas de fabricación, qué tecnología interviene en cada paso y cómo la innovación ha permitido que los LEDs estén presentes en hogares, oficinas, vehículos y hasta en grandes proyectos de iluminación urbana.

Materiales y fundamentos tecnológicos

Antes de entrar en el paso a paso de como se fabrican las luces LED, conviene mirar los materiales que les dan vida y la base científica que explica su funcionamiento. Estos son:

Semiconductores clave

El nitruro de galio (GaN), el arseniuro de galio (GaAs) y el indio galio nitruro (InGaN) son los semiconductores protagonistas: permiten transformar la energía eléctrica en luz visible.

A estos se suman los sustratos de zafiro y silicio, que sirven como “base” para el crecimiento de las obleas donde se construye el LED. Y para dar vida a la paleta de colores, entra en escena el fósforo, que convierte la luz azul en blanca, logrando tonalidades que hoy iluminan desde tu escritorio hasta estadios completos.

Principio de funcionamiento

Una diminuta unión p-n. Cuando los electrones y huecos se encuentran en este cruce, se recombinan y liberan fotones: pequeñas partículas de luz. La longitud de onda (y, por tanto, el color) depende de la “banda prohibida” del material usado. En palabras simples: según el semiconductor que se elija, el LED puede brillar en rojo, verde, azul o generar luz blanca mediante recubrimientos especiales (conocidos comúnmente como RGB).

Tipos de LEDs y encapsulados

No todos los LEDs son iguales. Los SMD (Surface Mounted Device) dominan la escena por su eficiencia y versatilidad. Los RGB permiten mezclar colores y crear millones de combinaciones, ideales para pantallas o iluminación decorativa. Y los de fósforo convertido se han vuelto la base de la iluminación blanca de alta calidad.

¿Cómo se fabrican luces led? Paso a paso

Cada fase es un engranaje de precisión que permite que hoy podamos iluminar el mundo de forma más eficiente y sostenible. Y estas son las fases del proceso:

Creación de obleas

Todo arranca en una oblea, una lámina ultrafina de silicio o zafiro que actúa como base. Sobre esta superficie se “cultivan” capas de material semiconductor con un proceso llamado crecimiento epitaxial, donde los átomos se van depositando uno a uno para formar la estructura cristalina perfecta.

Después entra en juego la fotolitografía, que graba diminutos patrones en la oblea y define dónde ocurrirá la magia de la luz. Estas obleas pueden medir entre 5 y 20 cm de diámetro, pero en cada una se crean cientos de futuros LEDs.

Corte y formación de chips

Una vez lista, la oblea se corta en pequeñas piezas llamadas chips LED. Imagina dividir una pizza en cientos de micro-porciones. En este caso, en lugar de queso o pepperoni, cada pedacito tiene el potencial de convertirse en una fuente de luz.

Este proceso, que hace años era manual, hoy depende de sistemas robóticos de alta precisión capaces de cortar y clasificar cada chip según su rendimiento.

Montaje y ensamblaje

Con los chips listos, se colocan sobre placas de circuito y se fijan con resinas epoxi que protegen la estructura. Aquí también se aplica la famosa película fluorescente (a base de fósforo), que convierte la luz azul emitida por el chip en una luz blanca más cálida o neutra, según el diseño del fabricante.

Gracias a este paso podemos disfrutar de LEDs que se adaptan a distintos ambientes, desde un escritorio de trabajo hasta un escaparate comercial.

Soldadura SMT y encapsulado final

Después llega la soldadura SMT (Surface Mount Technology). Los chips se montan en placas mediante impresión de pasta de soldadura y se sellan con un encapsulado protector. Este recubrimiento no solo resguarda al LED de golpes o humedad, sino que también mejora la distribución de la luz.

Es como ponerle una armadura transparente que, además de proteger, lo hace brillar mejor.

Pruebas, clasificación y disipación térmica

Antes de salir al mercado, cada LED pasa por tests automatizados que revisan color, brillo y eficiencia. Según los resultados, se clasifican para diferentes usos: algunos terminan en pantallas gigantes, otros en lámparas de escritorio o faros de automóviles.

En el caso de los LEDs de alta potencia, se incorporan disipadores térmicos que evitan el sobrecalentamiento y alargan la vida útil, que puede llegar a superar las 50.000 horas de funcionamiento continuo.

Innovaciones tecnológicas actuales

La historia de como se fabrican las luces LED no se detiene en las fábricas, pues cada año aparecen avances que empujan los límites de lo posible.

LEDs de alta potencia (HP-LED)

Los HP-LED son los “pesos pesados” de la iluminación: alcanzan potencias muy superiores a los LEDs convencionales, pero también generan más calor. Por eso requieren sistemas de disipación térmica avanzados, como radiadores de aluminio o ventilación activa, para mantener su rendimiento y prolongar su vida útil.

Estos LEDs ya se usan en faros de automóviles, alumbrado público y grandes instalaciones industriales, demostrando que la eficiencia energética puede convivir con la potencia lumínica.

Tecnología QD-LED (puntos cuánticos)

La tecnología QD-LED apuesta por una estructura diferente: los puntos cuánticos. Estos nanocristales permiten controlar con gran precisión la emisión de luz, logrando colores más puros y brillantes. Gracias a ellos, las pantallas alcanzan gamas cromáticas más amplias y realistas, algo que ya vemos en televisores y monitores de última generación.

Investigación avanzada

El futuro se escribe en los laboratorios: científicos trabajan en nuevas formas de extraer más luz, mejorar la eficiencia térmica y desarrollar sustratos alternativos, como la cerámica de nitruro de aluminio, que ofrece mayor estabilidad y conductividad térmica. Estos avances prometen LEDs aún más duraderos y sostenibles, preparados para afrontar los retos energéticos de las próximas décadas.

Aplicaciones y ventajas

Más allá de entender como se fabrican las luces LED, lo realmente inspirador es ver cómo esa tecnología impacta en la vida diaria.

Los LEDs son sinónimo de eficiencia energética: consumen hasta un 80 % menos que las bombillas incandescentes y ofrecen una durabilidad sorprendente, con una vida útil que puede llegar a las 50 000 horas de uso continuo.

Su amplitud de color también los hace únicos. Abarcan diferentes tonalidades, desde tonos cálidos para un ambiente acogedor hasta blancos fríos para oficinas, pasando por colores vibrantes en pantallas y escenarios. Y todo esto con un impacto ambiental mucho menor en comparación con tecnologías tradicionales, al no contener mercurio y reducir las emisiones asociadas al consumo eléctrico.

Hoy los encontramos en casi todos los ámbitos: iluminación doméstica, horticultura (donde la luz LED optimiza el crecimiento de plantas), pantallas de última generación y vehículos que apuestan por seguridad y eficiencia. En cada caso, los LEDs muestran por qué son la columna vertebral de la iluminación moderna.

Si este tema te interesa, compártelo, suscríbete a nuestro blog y visita nuestra tienda online para descubrir la mejor selección de productos LED para tu espacio.